Die verdeckte Befestigung von Fassadenelementen im Hallenbau beschreibt eine Montagetechnik, bei der die Verbindungselemente zwischen der Fassadenbekleidung und der Unterkonstruktion von der Außenseite des Gebäudes nicht sichtbar sind. Diese Methode zielt darauf ab, eine durchgehende, homogene und ästhetisch ansprechende Oberfläche zu erzielen, die das Erscheinungsbild moderner Hallenbauten maßgeblich prägt. Sie findet breite Anwendung bei verschiedenen Hallentypen, darunter Gewerbe-, Industrie-, Produktions-, Lagerhallen sowie Autohäuser.

Im Kern bedeutet verdeckte Befestigung, dass die üblicherweise sichtbaren Schrauben, Nieten oder Klammern, die zur Anbringung der Fassadenelemente dienen, so positioniert werden, dass sie nach der Montage nicht mehr sichtbar sind. Dies kann auf verschiedene Weisen erreicht werden, je nach Art des Fassadenmaterials und des gewählten Systems. Bei Sandwichpaneelen beispielsweise wird die Befestigung häufig im Bereich der Stoßfugen realisiert, wobei das nachfolgende Paneel den Schraubenkopf des vorherigen überdeckt.

Es ist wichtig zu differenzieren, dass der Begriff verdeckte Befestigung sowohl die reine Montagetechnik des Verbergens von Verbindungselementen als auch komplette, speziell entwickelte Fassadensysteme umfassen kann. Letztere beinhalten oft aufeinander abgestimmte Profile und separate Befestigungskomponenten, die ein unsichtbares Anbringen der Fassadenbekleidung ermöglichen. Diese Systeme werden häufig eingesetzt, wenn hohe ästhetische Anforderungen an die Fassade gestellt werden und ein möglichst einheitliches Flächenbild gewünscht ist.

Funktionsweise

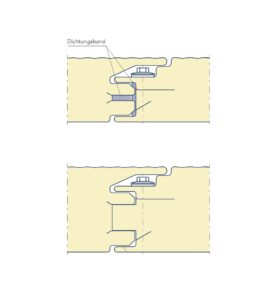

Die Funktionsweise der verdeckten Befestigungsmethode variiert je nach verwendetem Fassadenmaterial. Bei Sandwichpaneelen, die im Hallenbau eine bedeutende Rolle spielen, wird die Befestigung in der Regel durch Verschraubung im Bereich der Stoßfugen realisiert. Die speziell profilierten Kanten der Paneele, oft in Form einer Nut- und Feder-Verbindung, ermöglichen es, dass das nächste Paneel die Schraubenköpfe des vorherigen überlappt und somit verdeckt. Diese präzise Montage erfordert eine genaue Ausrichtung der Paneele, um eine korrekte und vollständige Überdeckung zu gewährleisten.

Die eingesetzten Schrauben, welche in Anzahl und Anordnung durch den Statiker vorgegeben sind, berücksichtigen die Materialstärke sowie die Anforderungen an die Lastaufnahme. In einigen Fällen kommen auch Lastverteilerplatten zum Einsatz, um die Befestigungskräfte zu optimieren und größere Spannweiten zu ermöglichen. Sie erfordert eine hohe Präzision bei der Ausrichtung der Paneele.

Vorteile gegenüber sichtbarer Befestigung

Der primäre Vorteil der verdeckten Befestigung gegenüber der sichtbaren Befestigung liegt in der deutlich verbesserten Ästhetik. Durch das Fehlen sichtbarer Schrauben oder anderer Verbindungselemente entsteht eine homogene und ruhige Fassadenoberfläche, die architektonisch anspruchsvoller wirkt. Dies ist besonders bei repräsentativen Gebäuden wie Autohäusern oder Gewerbehallen von Bedeutung.

Zudem kann eine homogenere Oberfläche die Ansammlung von Schmutz reduzieren.

Die sichtbare Befestigung ist in der Regel einfacher und schneller durchzuführen, da die Schrauben direkt durch das Fassadenmaterial in die Unterkonstruktion getrieben werden. Allerdings beeinträchtigen die sichtbaren Schrauben das ästhetische Erscheinungsbild.

Die Wahl zwischen verdeckter und sichtbarer Befestigung hängt also maßgeblich von den Prioritäten des Bauherrn ab. Wird primär Wert auf eine hochwertige Optik gelegt, ist die verdeckte Befestigung vorzuziehen. Sind Einfachheit und Kosten der Installation entscheidender, kann die sichtbare Befestigung eine Alternative darstellen.

Besonderheiten von Sandwichpaneelen

Sandwichpaneele eignen sich hervorragend für die preiswerte Verkleidung von Stahlhallen aufgrund ihrer Konstruktion aus zwei Deckschichten und einem isolierenden Kern. Die spezielle Profilierung der Paneelränder, oft mit Nut- und Feder-System, ermöglicht eine passgenaue Verbindung.

Die Dicke des Sandwichpaneels und die Art des Kernmaterials (z.B. PUR, PIR, Mineralwolle) beeinflussen die Wahl der geeigneten Befestigungsschrauben und deren Länge. Zudem spielt die Tragfähigkeit des Paneels und der Befestigungselemente für den Statiker eine besondere Rolle, insbesondere in Bezug auf Windlasten und die Abstände der Unterkonstruktion.

Arten von Fassadenschrauben

Die Fassadenschrauben übertragen die Lasten der Fassade auf die Unterkonstruktion und müssen daher hohen Anforderungen an Festigkeit und Korrosionsbeständigkeit genügen.

Bei der verdeckten Befestigung von Sandwichpaneelen kommen häufig selbst bohrende Edelstahlschrauben zum Einsatz. Edelstahlschrauben verhindern die eigene Korrosion, welche schlimmstenfalls zum Versagen der Tragfähigkeit der Schrauben führen könnte. Die Schraubenlänge richtet sich nach der Dicke des Sandwichpaneels und der erforderlichen Einschraubtiefe in die Unterkonstruktion.

In einigen Systemen werden spezielle Schrauben mit reduzierten Kopfgrößen oder besonderen Gewindeformen verwendet, um die Montage innerhalb der schmalen Fugen oder Profile zu erleichtern.

In Verbindung mit Lastverteilerplatten können diese Schrauben auch bei größeren Spannweiten eingesetzt werden, um eine optimale Lastverteilung zu gewährleisten. Material, Abmessungen und spezielle Eigenschaften der Schrauben müssen auf die statischen Anforderungen des Fassadenmaterials und der Unterkonstruktion abgestimmt sein, um eine langfristig sichere und funktionstüchtige Befestigung zu gewährleisten.

verschiedene Befestigungsmethoden

Neben der direkten Verschraubung von Sandwichpaneelen im Stoßbereich gibt es auch andere Methoden, um eine verdeckte Befestigung von Fassadenelementen zu realisieren. Bei hinterlüfteten Fassaden, die mit verschiedenen Verkleidungsmaterialien wie Faserzement, HPL oder Metallkassetten ausgeführt werden können, kommen häufig Klammern (Agraffen) zum Einsatz. Diese werden an der Rückseite der Fassadenplatten befestigt und in horizontale oder vertikale Profile der Unterkonstruktion eingehängt.

Eine weitere Möglichkeit ist die Verwendung von Hinterschnittankern. Hierbei werden spezielle Anker in Bohrungen an der Rückseite der Fassadenplatten gesetzt und mit der Unterkonstruktion verbunden. Dieses Verfahren eignet sich besonders für schwere Fassadenmaterialien und bietet eine hohe Lastaufnahme.

Auch das Verkleben von Fassadenplatten kann in bestimmten Fällen eine Option für die verdeckte Befestigung sein, insbesondere bei Aluminiumverbundmaterialien.

Hierbei werden die Platten mit speziellen Klebstoffen auf eine Unterkonstruktion geklebt. Dieses Verfahren erfordert eine sorgfältige Vorbereitung des Untergrunds und eine fachgerechte Ausführung durch zertifizierte Unternehmen.

Die Wahl der Befestigungsmethode hängt stark vom verwendeten Fassadenmaterial und den Anforderungen des Projekts ab. Während bei Sandwichpaneelen die Verschraubung im Stoßbereich dominiert, bieten andere Materialien und Systeme alternative Techniken wie Klammern, Anker oder Verklebungen, um eine von außen unsichtbarer Befestigung zu realisieren.

Stahlhallen Fassade

Die verdeckte Befestigung hat einen maßgeblichen positiven Einfluss auf die Ästhetik von Stahlhallenfassaden. Durch das Verbergen der Befestigungselemente entsteht eine homogene, nahtlose und moderne Oberfläche. Die klaren Linien und die ungestörte Materialwirkung der Fassadenverkleidung treten in den Vordergrund, was zu einem architektonisch ansprechenderen Gebäude führt. Gerade bei Stahlhallen, die oft als funktionale Gebäude wahrgenommen werden, kann die verdeckte Befestigung die wahrgenommene Qualität und das Designniveau deutlich steigern.

Beitrag zur Langlebigkeit

Die verdeckte Anordnung der Befestigungselemente kann die Langlebigkeit der Fassade von Stahlhallen erhöhen. Da die Bohrlöcher im Sandwichpaneel bei verdeckter Verschraubung vor direktem Witterungseinfluss geschützt sind, ist das Risiko von Korrosion geringer. Zudem können die verdeckten Verschraubungen das Eindringen von Wasser in die Konstruktion verhindern, was Schäden wie Korrosion des Stahlrahmens oder die Beeinträchtigung der Dämmwirkung des Kernmaterials von Sandwichpaneelen vorbeugen kann. Eine längere Lebensdauer der Fassade bedeutet für den Bauherrn geringere Wartungs- und Instandhaltungskosten über die Nutzungsdauer der Gewerbehalle.

Gängige Sandwichpaneel-Typen

Im Stahlhallenbau werden verschiedene Typen von Sandwichpaneelen eingesetzt, die sich hauptsächlich in ihrem Kernmaterial unterscheiden.

Polyurethan (PUR) und Polyisocyanurat (PIR)

PUR- und PIR-Sandwichpaneele sind aufgrund ihrer hervorragenden Wärmedämmung und ihres geringen Gewichts sehr beliebt. PIR-Paneele bieten im Vergleich zu PUR eine noch bessere Wärmedämmleistung. Beide Typen eignen sich gut für die verdeckte Befestigung, da sie in verschiedenen Dicken und mit speziellen Kantprofilen für eine einfache und optisch ansprechende Montage erhältlich sind.

Mineralwolle (MW) Sandwichpaneele

Mineralwolle-Sandwichpaneele werden bevorzugt, wenn hohe Anforderungen an den Brandschutz bestehen, da Mineralwolle nicht brennbar ist. Sie bieten zudem bessere Schallschutzeigenschaften als die vorgenannten PUR- und PIR-Paneele.

Spezifische Eigenschaften

Sandwichpaneele für die verdeckte Befestigung verfügen in der Regel über speziell ausgebildete Längskanten, wie beispielsweise eine Nut- und Feder-Verbindung oder einen Stufenfalz. Diese Profile ermöglichen es, die Paneele so zu montieren, dass die Befestigungselemente im Überlappungsbereich verborgen werden. Die Dicke der Paneele und die Stärke der Stahldeckschichten sind so gewählt, dass eine sichere Befestigung gewährleistet ist und die erforderliche Tragfähigkeit erreicht wird.

Materialstärken und Beschichtungen

Die Stahldeckschichten von Sandwichpaneelen für den Stahlhallenbau weisen üblicherweise Stärken zwischen 0,5 mm und 0,75 mm auf. Als Beschichtungen kommen häufig Polyester (PE) oder Polyvinylidenfluorid (PVDF) zum Einsatz, die einen guten Korrosionsschutz und eine hohe Witterungsbeständigkeit gewährleisten. Die Farbauswahl ist in der Regel sehr vielfältig, sodass individuelle Gestaltungswünsche berücksichtigt werden können.

Sowohl PUR/PIR als auch Mineralwolle-Paneele sind für die verdeckte Befestigung im Stahlhallenbau geeignet. Die Wahl des Paneeltyps hängt von den spezifischen Anforderungen des Projekts ab, insbesondere in Bezug auf Wärmedämmung und Brandschutz. Die speziellen Kantprofile und die verfügbaren Materialstärken und Beschichtungen ermöglichen eine funktionale und ästhetisch ansprechende Umsetzung der verdeckten Befestigung.

Vorteile der Fassadenbefestigung

Der offensichtlichste Vorteil ist die verbesserte Ästhetik der Hallenfassade. Die saubere, moderne und hochwertige Optik ohne sichtbare Befestigungselemente kann die Attraktivität des Gebäudes steigern und einen positiven Eindruck bei Kunden und Besuchern hinterlassen. Darüber hinaus kann die verdeckte Befestigung zu einer besseren Energieeffizienz beitragen, was langfristig zu Kosteneinsparungen bei Heizung und Kühlung führen kann. Die erhöhte Langlebigkeit der Fassade durch den Schutz der Befestigungselemente vor Witterungseinflüssen und die Reduzierung des Risikos von Wassereintritt sind weitere wichtige Vorteile.

Relevante Richtlinien

Die fachgerechte Ausführung der verdeckten Befestigung von Fassadenelementen im Hallenbau unterliegt verschiedenen Normen und Richtlinien, die für Qualitätssicherung von Projekten von großer Bedeutung sind.

Zu den wichtigsten Normen gehören die DIN EN 14509, die Anforderungen an selbsttragende Sandwichpaneele mit metallischen Deckschichten festlegt und somit die Grundlage für die verwendeten Fassadenelemente bildet. Die DIN EN 1090 regelt die Ausführung von Stahltragwerken und Aluminiumtragwerken, was für die Unterkonstruktion der Hallen relevant ist. Die DIN EN 1991 (Eurocode 1) gibt Anleitungen zur Ermittlung von Lasten auf Tragwerke, einschließlich Wind- und Schneelasten, die bei der Bemessung der Fassadenbefestigung berücksichtigt werden müssen.

Die DIN EN 13501-1 klassifiziert das Brandverhalten von Bauprodukten und ist somit für die Auswahl der Sandwichpaneele hinsichtlich des Brandschutzes relevant. Für spezielle, innovative Befestigungssysteme kann in Deutschland eine allgemeine bauaufsichtliche Zulassung (AbZ) vom Deutschen Institut für Bautechnik (DIBt) erforderlich sein.

Kosten- und Montageaufwand

Die Kosten und der Montageaufwand für die verdeckte Befestigung im Vergleich zur sichtbaren Befestigung im Stahlhallenbau sind wichtige Faktoren, die bei der Projektplanung berücksichtigt werden müssen.

Im Allgemeinen sind die initialen Materialkosten für verdeckte Befestigungssysteme tendenziell höher als bei sichtbarer Befestigung. Dies kann auf die komplexeren Profile der Sandwichpaneele, die für die verdeckte Montage erforderlich sind, sowie auf die Verwendung speziellerer Befestigungselemente zurückzuführen sein. Beispielsweise können Systeme wie die Stehfalzkonstruktion (eine Form der verdeckten Befestigung) deutlich teurer sein als herkömmliche Systeme mit sichtbaren Schrauben. Allerdings können sich diese höheren Anfangskosten langfristig durch geringere Wartungskosten und eine potenziell höhere Energieeffizienz amortisieren. Die geschützten Befestigungselemente sind weniger anfällig für Korrosion, und die dichteren Verbindungen können zu einer besseren Wärmedämmung führen.

Der Montageaufwand für verdeckte Befestigungssysteme kann je nach Komplexität des Systems variieren. Bei einigen Sandwichpaneelsystemen mit einfacher Überlappung und direkter Verschraubung im Stoßbereich kann der Montageaufwand vergleichbar mit der sichtbaren Befestigung sein oder sogar etwas geringer ausfallen, da keine zusätzlichen Abdeckkappen für die Schrauben erforderlich sind. Komplexere Systeme für andere Fassadenmaterialien oder spezielle architektonische Anforderungen können jedoch einen höheren Montageaufwand und spezialisierte Fachkenntnisse erfordern. Langfristige Zeitersparnisse können sich durch den reduzierten Wartungsaufwand ergeben, da die geschützten Befestigungselemente weniger anfällig für Schäden sind.

Die Analyse des Kosten- und Montageaufwands zeigt, dass die verdeckte Befestigung in der Regel mit höheren initialen Kosten verbunden sein kann, die jedoch durch langfristige Vorteile wie geringere Wartungskosten und potenziell verbesserte Energieeffizienz ausgeglichen werden können. Der Montageaufwand kann je nach System variieren, erfordert aber oft eine präzisere Ausführung.

Fazit

Die verdeckte Befestigung von Fassadenelementen stellt eine fortschrittliche Montagetechnik dar, die im modernen Stahlhallenbau zunehmend an Bedeutung gewinnt. Sie ermöglicht nicht nur eine ästhetisch ansprechende Fassadengestaltung ohne sichtbare Verbindungselemente, sondern kann auch positive Auswirkungen auf die Energieeffizienz und die Langlebigkeit der Gebäudehülle haben. Die Wahl des geeigneten Sandwichpaneel-Typs und des entsprechenden Befestigungssystems ist dabei entscheidend und muss auf die individuellen Anforderungen des Projekts sowie die relevanten Normen und Richtlinien abgestimmt sein. Obwohl die initialen Kosten für die verdeckte Befestigung höher sein können als bei sichtbaren Systemen, bieten die langfristigen Vorteile in Bezug auf Ästhetik, Energieeffizienz und Wartungsaufwand eine attraktive Lösung für Bauherren, die Wert auf Qualität und Nachhaltigkeit legen.